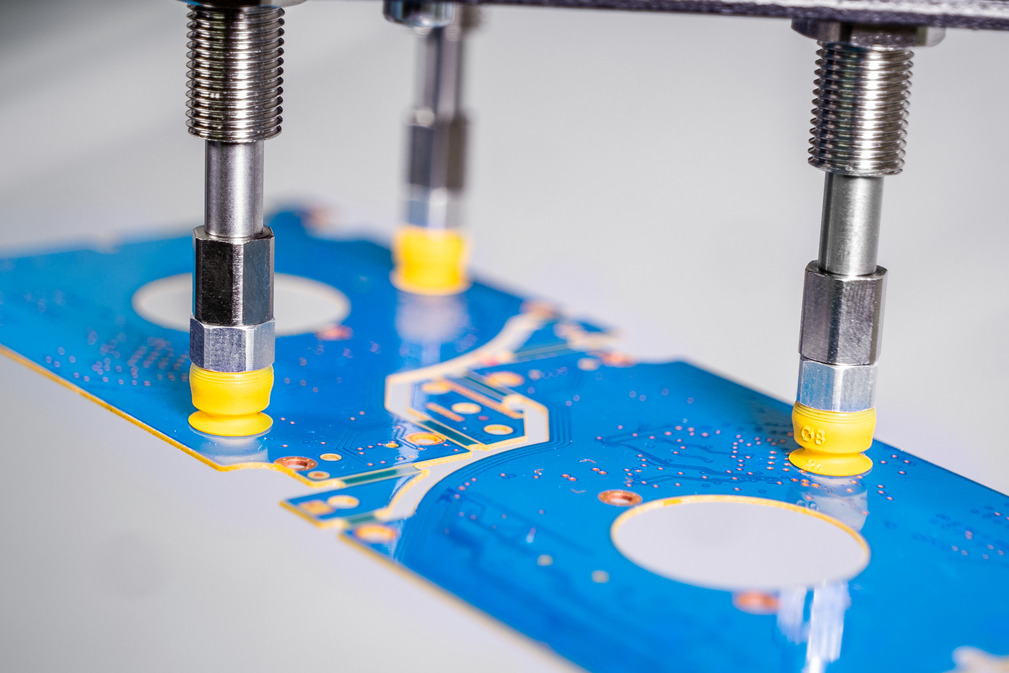

波纹吸盘 FSG(2.5折)

- 直径: 3至32 mm

- 材质:HT1, NBR, NBR-CO, NBR-ESD, SI, SI-CO

- 插入式螺纹接头

- 尺寸大于等于24x8的吸盘配有双耳固定夹,防止旋转

随着元器件(例如半导体和光学行业中的元器件)的日益微型化和对其精度和可靠性要求的不断提高,有必要对工作环境的纯度进行控制,尤其是在生产过程中。因为只有在洁净的工作环境中生产,才有可能执行和控制对纯度要求极高的工艺。这就是洁净室技术被越来越多的行业所采用的原因。

不断提高的质量要求和持续的微型化给电子元件的生产和组装带来了挑战。最小的杂质都会对最终产品的功能产生影响。洁净室是半导体行业许多生产工艺的标准配置。在电路板领域,洁净室越来越多地用于满足质量需求。在最终产品的装配工艺中,必须特别注意洁净度。

汽车行业与其紧密相连的供应商行业涉及汽车市场的方方面面,从设计到生产和销售。

在这个行业中,洁净室可以实现安全生产和高质量标准。特别是对于复杂系统的元器件,如车灯或车速表等,对污染控制有特别的需求,而洁净室就能满足这些需求。

在玻璃行业,各种涂装工艺用于改变玻璃的光学和/或物理性能。为了确认良好的涂装质量,上游和下游工艺都在洁净室中进行。在夹层安全玻璃的生产过程中,薄膜和玻璃层也是在预层压板成型之前在洁净室中进行的。

洁净室在显示器的生产中处于极其重要的地位。从基板生产到各种涂装工艺中极其敏感的显示器生产,再到模块生产以及模块组装,整个过程都在不同的洁净室中进行。实际显示器的组装,即模块与电子元器件一起安装在外壳中,也是在无尘室中进行的。

复合纺织品及其工艺对污染控制提出了很高的要求。洁净室主要用于汽车行业,特别是航空航天行业和相关的元器件生产工艺。由于在加工具有敏感表面和使用树脂的原材料和半成品材料领域有非常高的质量需求,因此洁净室是生产链条中必不可少的部分。

为了防止在电极生产过程中受到外来颗粒的污染,这一工艺需要在无尘室内进行。随后的电池组装甚至还需要一个干燥的房间,否则水可能会导致电池内部发生化学反应。

在食品行业,生产必须在卫生安全的条件下进行。通过在洁净室中专门生产产品和包装,可以避免潜在的卫生问题。这就减少了细菌总数,从而延长了产品的保质期。其他积极方面还包括在新鲜食品生产过程中减少磨损和机械的故障。

生鲜产品就是一个很好的例子:与冷冻食品不同,冷藏货架上的生鲜产品保质期仅限于几天到几周。如果即食食品、沙拉和特色面食是在低发菌条件下的洁净室中生产和包装的,保质期最多可延长 50%。

在太阳能行业,硅树脂晶片基本上都是在洁净室中生产的。特别是在蚀刻和清洗工艺之后,杂质会大大降低电池的高效性。特别是在太阳能晶片生产过程中进行必要的表面处理时,必须避免不必要的杂质,以确认质量和高效等级。

生产中严格的卫生理念和 GMP 准则(药品生产质量管理规范)决定了药品的生产。在生产和包装中使用洁净室有助于达到高标准。持续的质量控制确认不会有杂质进入敏感的生产环节。因此,洁净室的使用已成为药品行业的通用标准。