生产电路板:工艺步骤和应用

| 工艺步骤 | 说明 | 真空处理(自动化) | 工艺真空 |

|---|---|---|---|

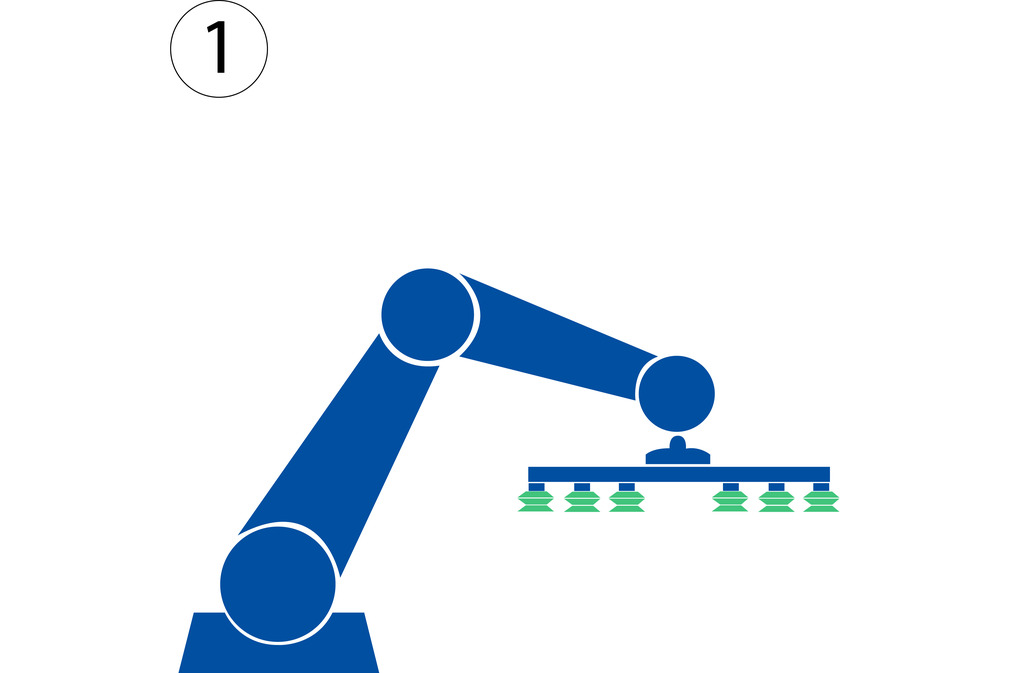

| 1 | 原材料处理 | ✓ | |

| 2 | 钻孔/激光钻孔 | ✓ | ✓ |

| 3 | 层压 | ✓ | |

| 4 | 曝光 | ✓ | ✓ |

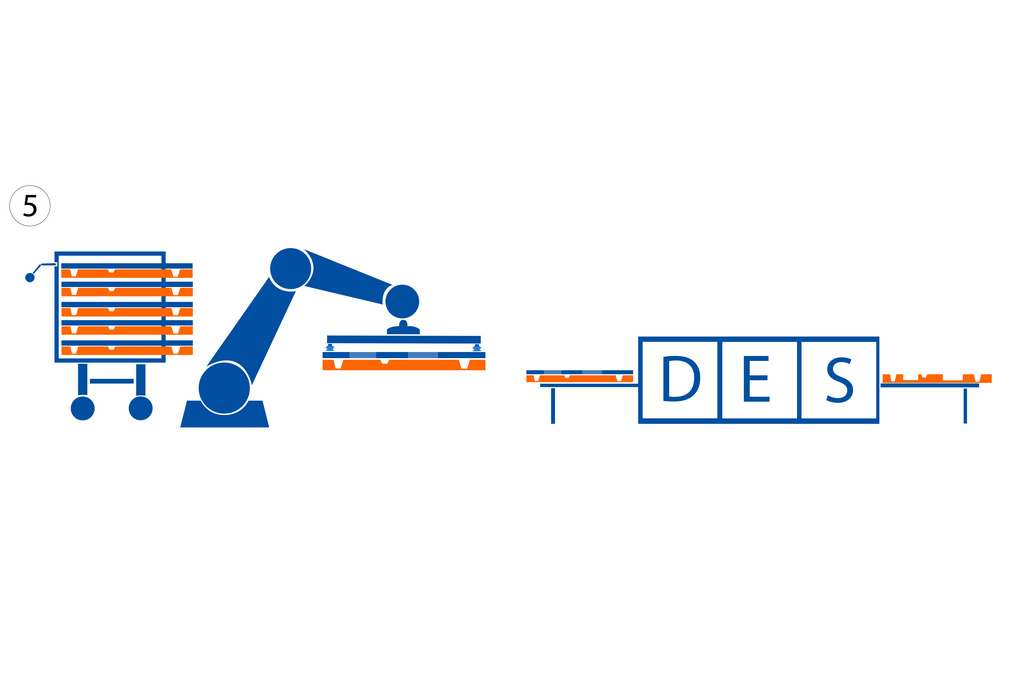

| 5 | 显影/蚀刻/剥离 (DES) | ||

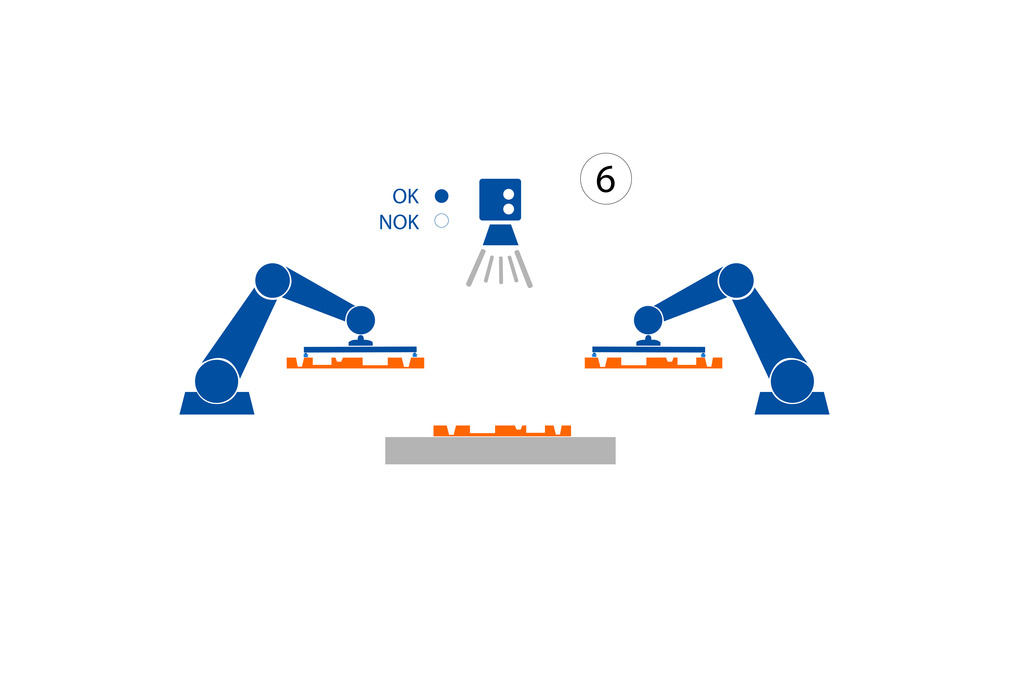

| 6 | 自动光学检测 (AOI) | ✓ | ✓ |

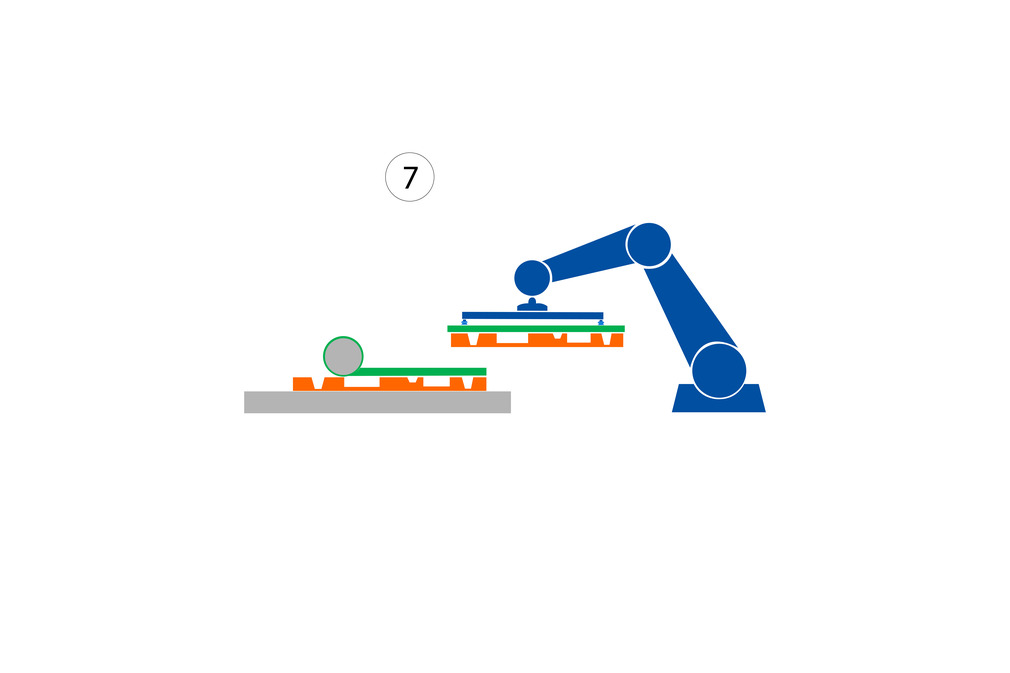

| 7 | 焊接掩膜 | ✓ | |

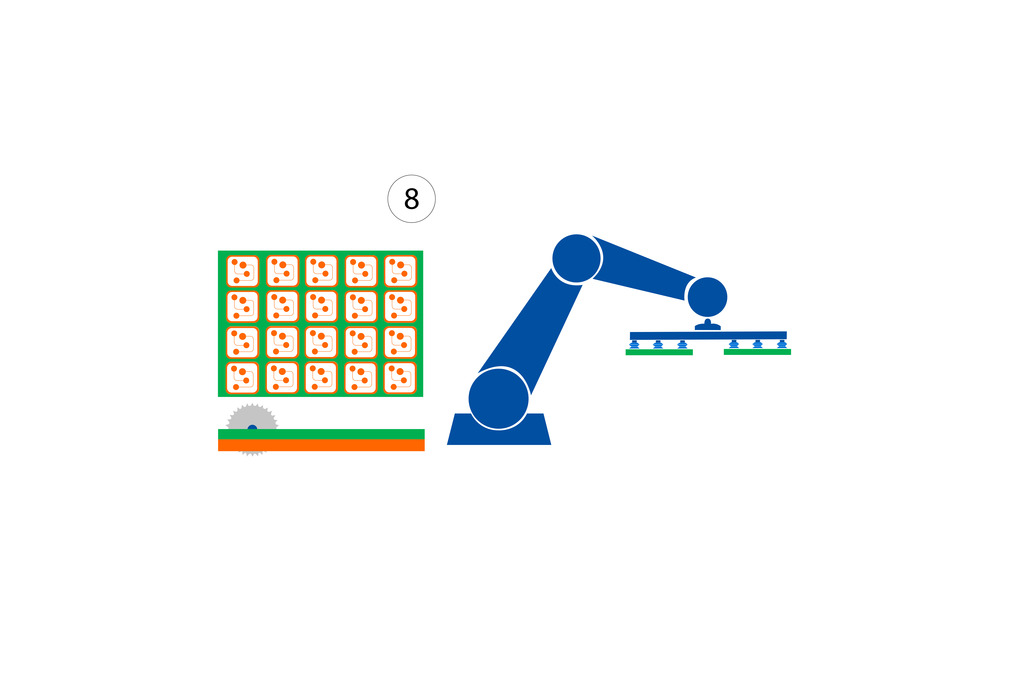

| 8 | 布线 | ✓ | ✓ |

| 9 | 电子测试 | ✓ | ✓ |

在下文中,您将进一步了解电路板生产中所必需的各个基本工艺步骤。不同的工艺步骤对真空技术有不同的要求。施迈茨针对这些需求提供了能够实现安全搬运的解决方案。

电路板生产过程中真空技术的广泛应用

材料准备

电路板(PCB)的生产涉及大量复杂的生产工艺。电路板类型的不同会影响工艺链条,并对处理和工艺提出进一步的、截然不同的需求。

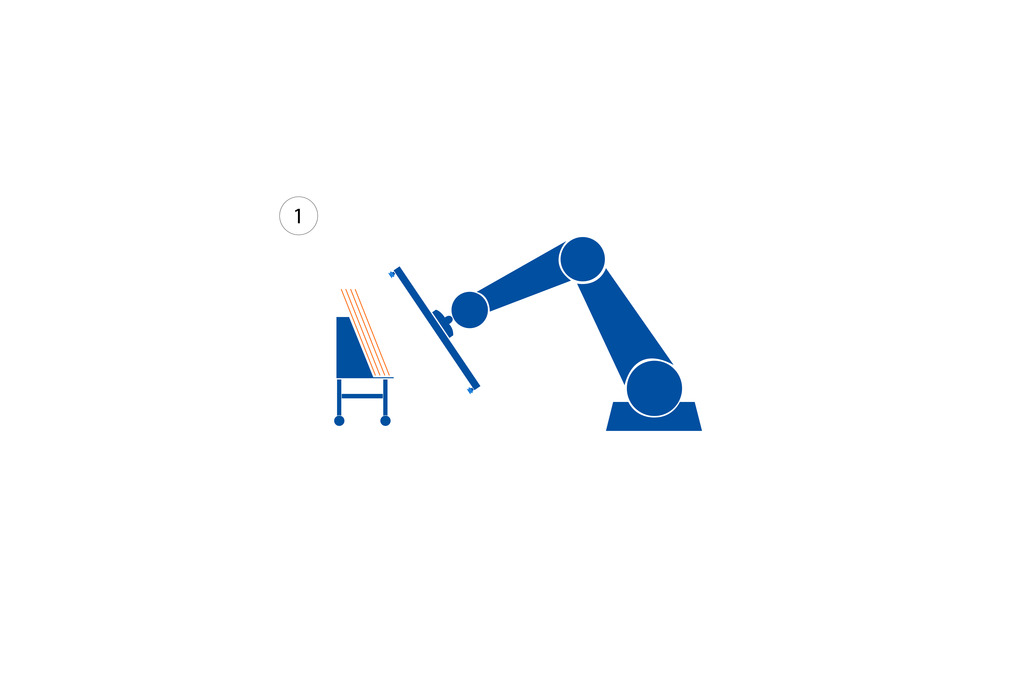

根据规格,提供相应的原材料,以便进一步加工(1)。原材料可以是涂装铜的 FR4 材料。为了实现通孔电镀,第一步是使用机械的和激光的钻头打出接触孔(2)。然后进一步镀铜,实现通过 FR4 材料的导电性。

在这些工艺步骤中,施迈茨产品可以用于处理原材料等。

导体的形成

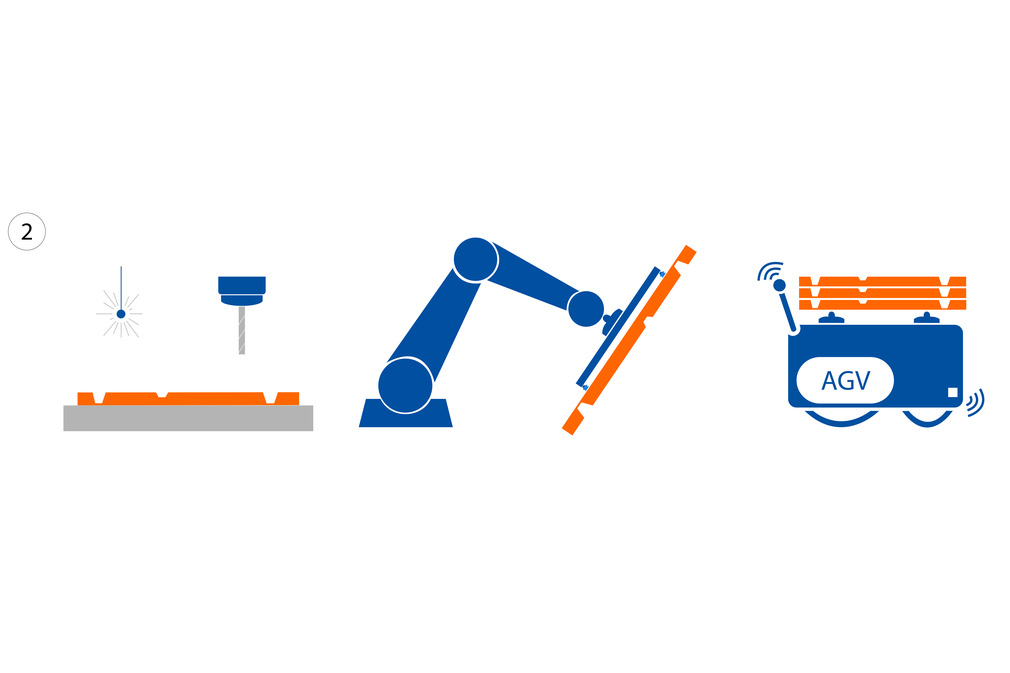

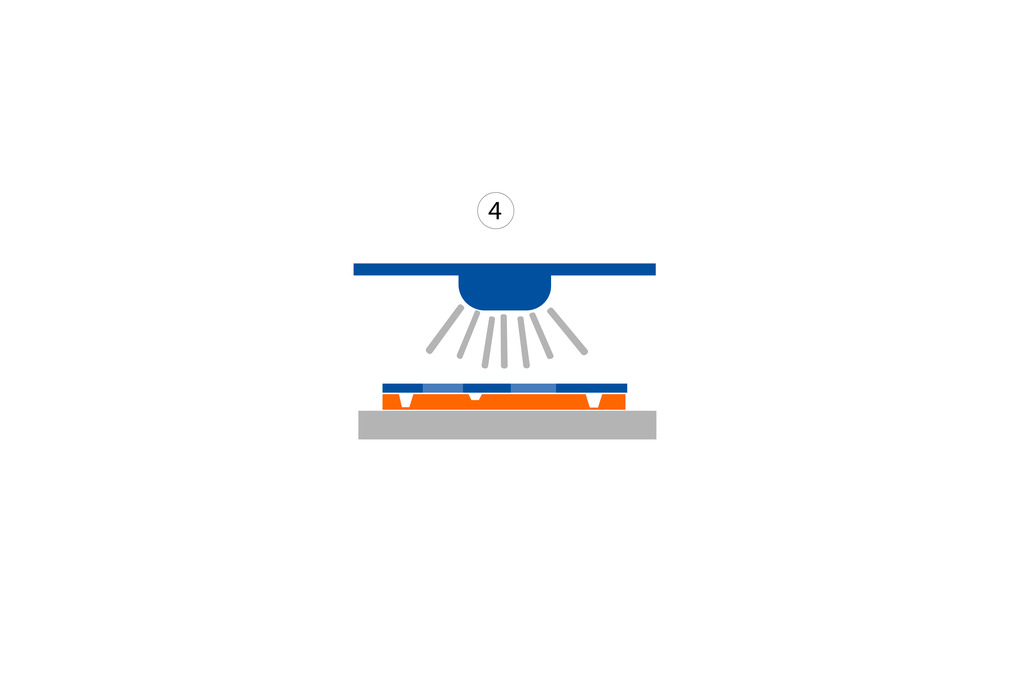

通过层压感光胶片(3),为预先确定所需的布局和结构创造了先决条件。通过使用特别的曝光机或直接成像机,可以确定所需的线路和空间(4)。层压和曝光工艺步骤在洁净室中进行,以最大限度地降低污染风险。同时还使用黄光。根据层压和掩膜的特性,所需的结构会在曝光工艺中硬化。导体的曝光采用一系列湿化学工艺。在显影-蚀刻-剥离工艺(5) 的第一步中,用碱性解决方案洗掉薄膜上未曝光和未固化的区域,铜就暴露出来了。在蚀刻工艺中,借助酸性蚀刻解决方案将曝光的铜溶解。在此工艺中,固化的感光胶片起到保护所需轨道结构的作用。清洁电路板后,在最后一个工艺步骤中,结合温度和强碱溶液去除固化膜。现在,铜导体轨道暴露在外,清晰可见。

生产线中的全自动工艺需要安全处理。在各个工艺步骤中,可以使用真空元器件来安全移动电路板。

最后加工

为了排除后续工艺中的错误,在进一步加工之前,要对加工好的电路板进行光学检测,并对有问题的电路板进行分拣(6)。可以通过压制单个电路板来生产多层电路板。

应用所谓的阻焊层(7) 可确认只有用于焊接零件和元器件的区域才会接触到焊料,导体通路才会受到保护。通常,阻焊层呈绿色,这使电路板具有典型的外观。阻焊层只应用于电路板的外层,并完成工艺链条。

根据最终产品的尺寸,一块电路板或 "面板 "包含多个完全相同、自成一体和功能完善的电路板。在布线工艺(8) 过程中,最终产品从货运代理/面板上取下。

借助电动测试单元(9),借助电动参数对各个电路板进行测试。最后,包装好经过测试的成品和产品,送去进一步工艺处理。